Cerca tramite post

Categoria del prodotto

Notizie del settore

Da admin

Da admin

Come evitare problemi come bolle, crepe o deformazioni nei tubi di plastica?

Nel processo di produzione di tubi di plastica , bolle, crepe e deformazioni sono problemi di qualità comuni. Questi problemi non solo influenzano l'aspetto del prodotto, ma possono anche portare a degrado delle prestazioni o persino fallimenti. Per evitare questi problemi, è necessario iniziare da più aspetti come la selezione delle materie prime, il controllo del processo di produzione e la post-elaborazione. Di seguito sono riportate soluzioni specifiche e misure di ottimizzazione:

1. Selezione e pretrattamento delle materie prime

(1) Materie prime di alta qualità

Resina di alta purezza: selezionare materie prime in plastica di alta qualità con poche impurità e distribuzione uniforme del peso molecolare (come PVC, PE, PPR o HDPE) per ridurre le bolle o le crepe causate da problemi di materie prime.

Trattamento di asciugatura: per materie plastiche con forte igroscopicità (come il nylon o il PC), devono essere completamente essiccati prima di elaborare per evitare l'evaporazione dell'acqua ad alta temperatura per formare bolle.

(2) Ottimizzazione additiva

Stabilizzatore: aggiungere stabilizzatore termico o antiossidante per prevenire la degradazione del materiale durante l'elaborazione ad alta temperatura.

Lubrificante: utilizzare una quantità adeguata di lubrificanti interni ed esterni per migliorare la fluidità del materiale e ridurre l'attrito e l'accumulo di calore durante la lavorazione.

Modificatore a impatto: per materiali fragili (come PVC), è possibile aggiungere modificatori di impatto per migliorare la tenacità e ridurre il rischio di fessure.

2. Ottimizzazione del processo di stampaggio di estrusione

(1) Controllo della temperatura

Ottimizzazione della sezione di riscaldamento: la temperatura della sezione di riscaldamento dell'estrusore dovrebbe essere gradualmente aumentata per garantire che la fusione in plastica sia uniformemente plastificata ed evitare il surriscaldamento locale o la fusione incompleta.

Controllo della velocità di raffreddamento: raffreddamento rapido dopo estrusione (come il raffreddamento dell'acqua o il raffreddamento dell'aria), ma è necessario evitare un raffreddamento eccessivo che provoca concentrazione di stress interno e crepe.

(2) Design a vite

Ottimizzazione della struttura della vite: utilizzare un design a vite adatto alle caratteristiche della plastica (come una vite a barriera o una vite ibrida) per garantire che il fusione sia uniformemente miscelato e riduca i residui di bolle.

Regolazione della contropressione: l'aumento corretto della pressione posteriore della vite aiuta a rimuovere il gas dalla fusione.

(3) Design dello stampo

Ottimizzazione del canale di flusso: il canale di flusso dello stampo dovrebbe essere liscio e non avere angoli morti per evitare la ritenzione di fusione o il flusso irregolare.

SCAPLIO DESIGN: Impostare i fori di scarico o le scanalature di scarico nello stampo per esaurire il gas nel fusione in tempo per prevenire la formazione di bolle.

3. Ottimizzazione del processo di stampaggio iniezione

(1) Controllo dei parametri di iniezione

Velocità di iniezione: ridurre in modo appropriato la velocità di iniezione per evitare il riempimento dello stampo ad alta velocità, che può causare l'aria e la forma di bolle.

Tempo di dimora e pressione: prolungare il tempo di mantenimento e aumentare adeguatamente la pressione di mantenimento per garantire che il fusione riempia completamente lo stampo e compensa il restringimento.

Temperatura di fusione: impostare la temperatura di fusione appropriata in base alle proprietà del materiale per evitare la decomposizione a causa della temperatura eccessivamente elevata o della fluidità insufficiente a causa della temperatura eccessivamente bassa.

(2) Controllo della temperatura dello stampo

Riscaldamento uniforme: assicurarsi che la temperatura di ciascuna parte dello stampo sia uniforme per evitare la deformazione o il cracking del prodotto a causa dell'eccessiva differenza di temperatura locale.

Ottimizzazione del sistema di raffreddamento: progettare un sistema di raffreddamento efficiente per garantire un raffreddamento uniforme del prodotto e ridurre lo stress interno.

4. Ottimizzazione del processo di stampaggio di avvolgimento

Per i tubi di grande diametro (come i tubi di avvolgimento HDPE), si devono notare i seguenti punti:

Controllo della tensione: assicurarsi che la tensione della striscia sia uniforme durante il processo di avvolgimento per evitare deformazioni o crack a causa della tensione irregolare.

Qualità della saldatura: utilizzare la tecnologia di saldatura a calcio di alta qualità per garantire la resistenza alla saldatura e la tenuta.

Tempo di raffreddamento: assicurarsi un tempo di raffreddamento sufficiente per evitare la deformazione causata da demoulding prematuro.

5. Post-elaborazione e test

(1) sollievo da stress

Ricottura: ricottura il tubo finito per rilasciare lo stress interno e ridurre il rischio di crepe e deformazioni.

Raffreddamento lento: evitare il raffreddamento improvviso durante il processo di raffreddamento e adottare un metodo di raffreddamento graduale.

(2) Ispezione di qualità

Rilevamento delle bolle: utilizzare il rilevamento ultrasonico o la tecnologia di rilevamento a raggi X per rilevare bolle o difetti interni.

Rilevamento della dimensione: utilizzare la scansione laser o la misurazione della pinza per garantire che l'uniformità dello spessore della parete e le dimensioni esterne soddisfino gli standard.

Test della proprietà meccanica: eseguire test di trazione, flessione e impatto per valutare la resistenza alla tenacità e delle crepe del materiale.

Attraverso la progettazione scientifica e il rigoroso controllo dei processi, la qualità dei tubi di plastica può essere significativamente migliorata per soddisfare la domanda del mercato di alte prestazioni e ad alta affidabilità.

Prodotti consigliati

-

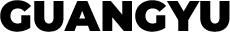

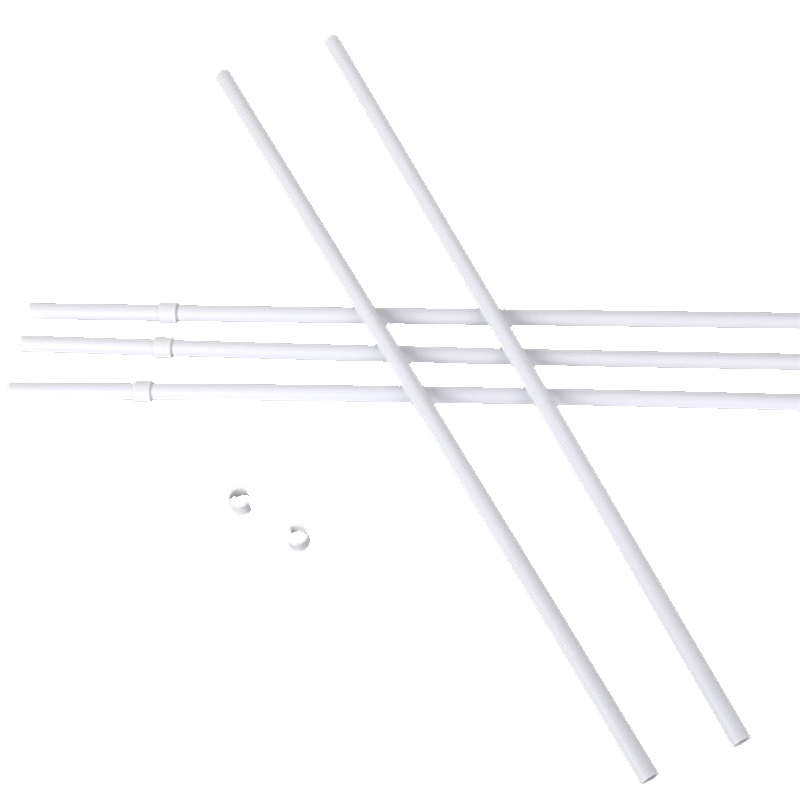

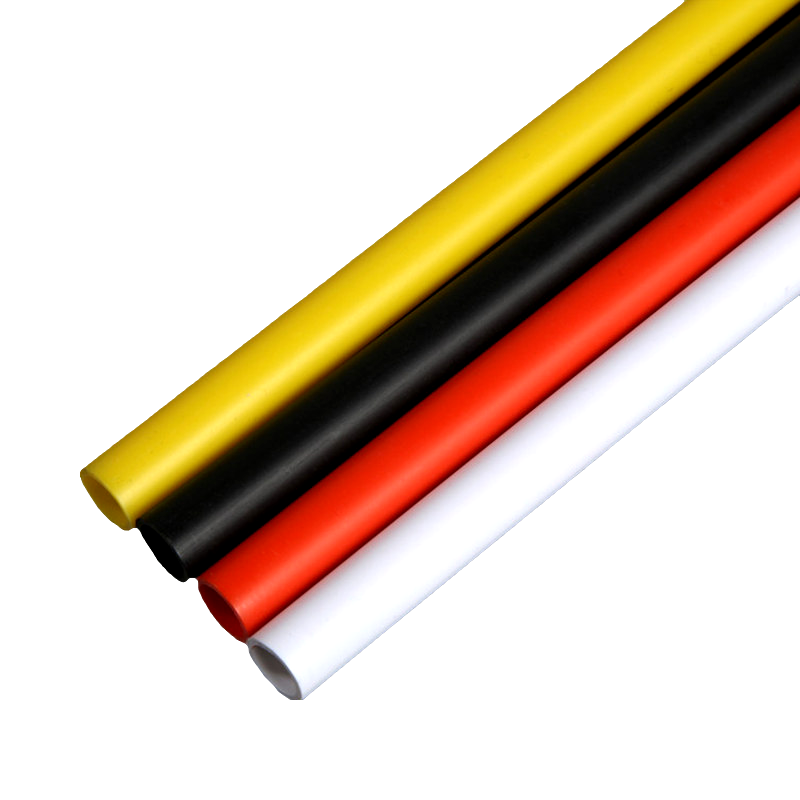

2023 Nuovo tubo di plastica a buon mercato più colori e dimensioni flagpole ondeggiano a mano personalizzata

-

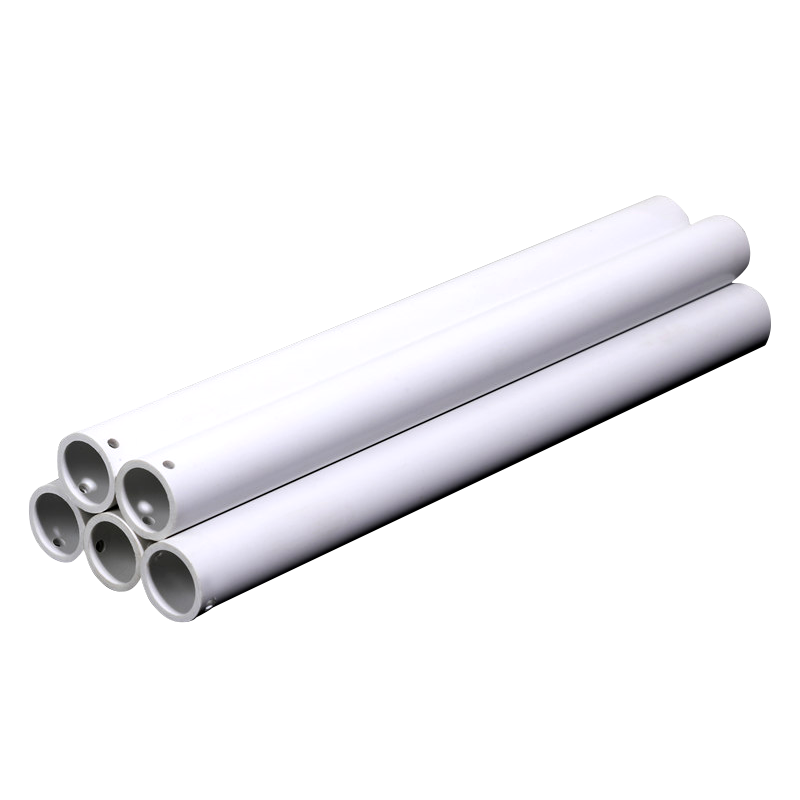

Materiale in PVC personalizzato all'ingrosso Flagpole Desktop interno WavingPole

-

Dimensione personalizzabile Logo personalizzato Plastics WavingPole Flagpole Big Pvc

-

Plastics Waving Flagpole Factory Direct Direct Custom Wholesale PVC PIPLE PIPI

-

Flagpole di sicurezza per installazione facile e facile PVC China Factory WavingPole

-

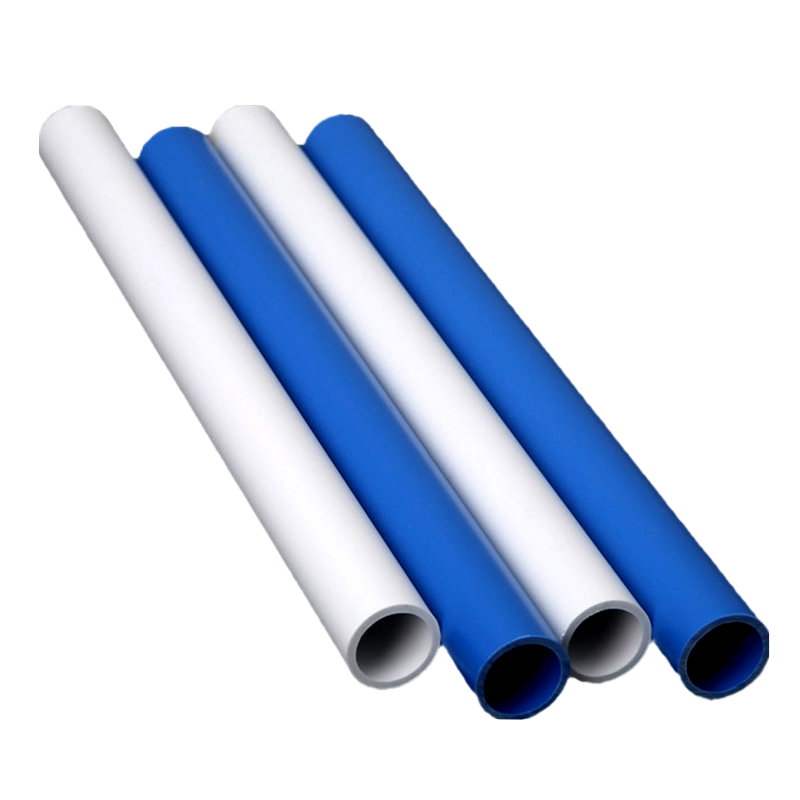

Nuovo popolare prodotto trasparente PVC Flagpole Dimensioni personalizzate Flagpole ondeggianti

-

2023 Placpole ad ondeggiatura di alta qualità che ondeggiano bandiera grande o piccola dimensione di bandiera personalizzata

-

Promozione rapida promozione in fabbrica flagpole all'ingrosso pipa in PVC WavingPole

-

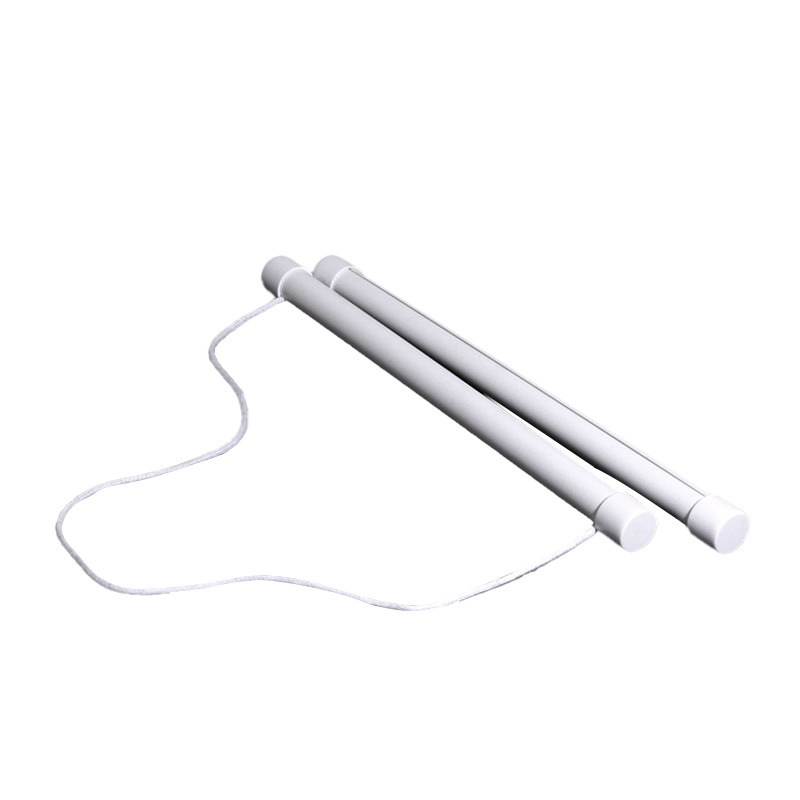

2023 Desaggio personalizzato che sventola la banco di bandiera White Plole per esterni

-

Vendita all'ingrosso 2023 Vendita calda usata Flagpole Peso Pvc personalizzato Wating Flagpole

-

Prodotti all'ingrosso a buon mercato a buon mercato che ondeggiano flagpole sezioni più nuove flagpole

-

Vendita calda a buon mercato all'ingrosso di alta qualità a buon mercato.

+86-0573-88528475

+86-0573-88528475