Cerca tramite post

Categoria del prodotto

Notizie del settore

Da admin

Da admin

Quali fattori influenzano le prestazioni dei tubi in plastica?

Introduzione: comprensione delle prestazioni dei tubi in plastica

Tubi di plastica sono diventati componenti essenziali nei moderni impianti idraulici, distribuzione dell'acqua, trasporto del gas e sistemi di tubazioni industriali. La loro natura leggera, la resistenza alla corrosione e il rapporto costo-efficacia li rendono ampiamente preferiti rispetto ai materiali tradizionali come il metallo o il cemento. Tuttavia, le prestazioni dei tubi in plastica sono influenzate da molteplici fattori, tra cui le proprietà dei materiali, le condizioni ambientali, le pratiche di installazione e lo stress operativo. Comprendere questi fattori è fondamentale per ingegneri, appaltatori e gestori di strutture per garantire la longevità, la sicurezza e l'efficienza dei sistemi di tubazioni.

Selezione e tipo di materiale

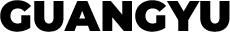

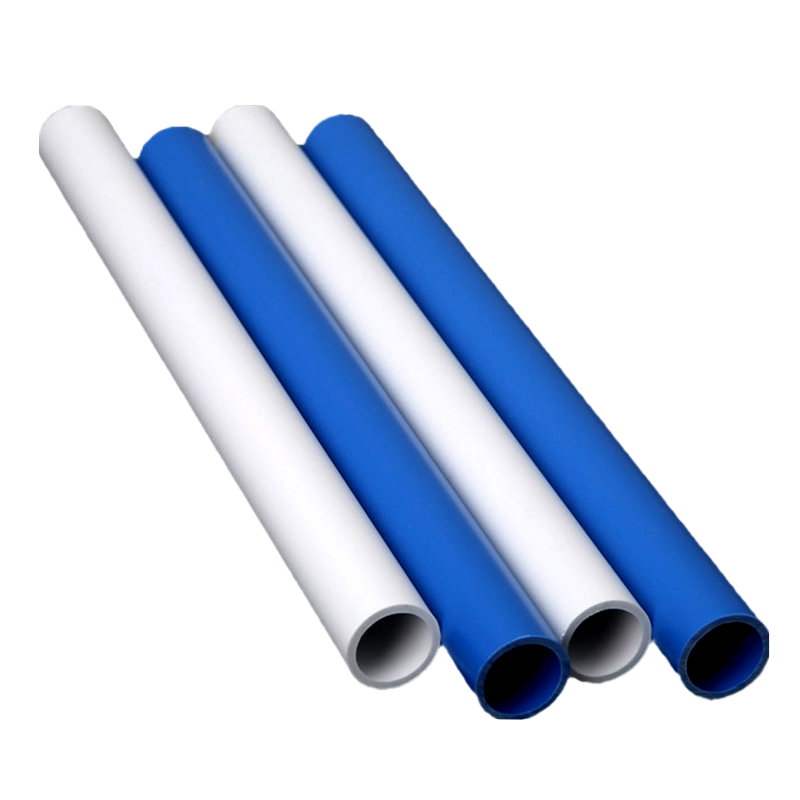

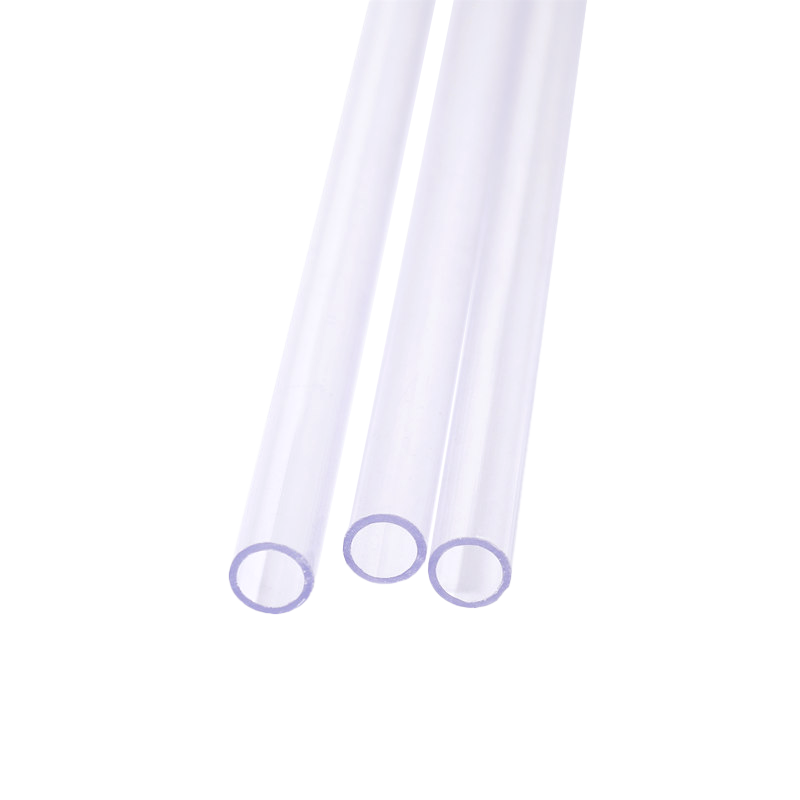

Il tipo di plastica utilizzata influisce direttamente sulle proprietà di resistenza meccanica, termica e chimica del tubo. I materiali comuni includono PVC (cloruro di polivinile), CPVC (cloruro di polivinile clorurato), HDPE (polietilene ad alta densità), PEX (polietilene reticolato) e PP (polipropilene). Ciascun materiale presenta vantaggi e limitazioni specifici, che determinano l'idoneità per varie applicazioni.

PVC e CPVC

I tubi in PVC sono comunemente utilizzati per l'acqua fredda e i sistemi di drenaggio grazie alla loro elevata resistenza chimica, durata e convenienza. I tubi in CPVC possono sopportare temperature più elevate, rendendoli adatti alla distribuzione di acqua calda. Entrambi i materiali richiedono un supporto adeguato e un'attenta manipolazione per evitare fessurazioni o deformazioni sotto stress.

HDPE, PEX e PP

L'HDPE offre eccezionale flessibilità, resistenza agli urti e tolleranza chimica, rendendolo ideale per applicazioni con gas, acqua e fluidi industriali. PEX è ampiamente utilizzato per impianti idraulici e di riscaldamento radiante grazie alla sua flessibilità e resistenza alle incrostazioni e al cloro. Il PP è noto per la tolleranza alle alte temperature e la resistenza chimica, spesso utilizzato nelle tubazioni industriali. La scelta del materiale corretto in base alle condizioni di servizio è un fattore critico che influisce sulle prestazioni.

Temperatura ed effetti termici

I tubi di plastica sono sensibili alle fluttuazioni di temperatura. L'esposizione alle alte temperature può ridurre la resistenza, aumentare la deformazione da scorrimento viscoso e accelerare l'invecchiamento, mentre le basse temperature possono causare fragilità. Ciascun materiale ha un intervallo di temperatura operativa consigliato e superarlo può compromettere l'integrità strutturale e la durata del tubo.

Dilatazione e contrazione termica

I tubi in plastica si espandono e si contraggono più dei tubi metallici in caso di variazioni di temperatura. Se non presi in considerazione durante la progettazione, i movimenti termici possono portare a cedimenti dei giunti, deformazioni o disallineamenti. I circuiti di espansione, gli offset o i giunti flessibili sono soluzioni pratiche per gestire gli effetti termici nelle tubazioni lunghe.

Pressione e stress meccanico

La pressione interna dovuta al flusso del fluido e lo stress meccanico esterno dovuto al suolo o ai carichi strutturali possono influenzare in modo significativo le prestazioni dei tubi in plastica. Ogni materiale e diametro del tubo ha un limite di pressione nominale, spesso indicato come PN (pressione nominale) o SDR (rapporto dimensionale standard). Il funzionamento al di sopra di questi limiti può causare deformazioni, perdite o guasti catastrofici.

Resistenza agli urti e all'abrasione

I tubi esposti a urti meccanici, vibrazioni o sostanze abrasive possono sviluppare danni superficiali o fessurazioni. L'HDPE e il PEX hanno generalmente una resistenza agli urti superiore rispetto al PVC, mentre tutti i tubi devono essere maneggiati con attenzione durante l'installazione per evitare punti di stress. Misure protettive come la lettiera in sabbia per tubi interrati o l'isolamento da fonti di vibrazioni migliorano le prestazioni.

Pratiche di installazione

Una corretta installazione è un fattore determinante per le prestazioni dei tubi in plastica. Giunzioni errate, serraggio eccessivo, supporto irregolare o lettiera inadeguata possono creare punti deboli che riducono la durata. Il rispetto delle linee guida del produttore, dei codici locali e delle migliori pratiche garantisce l'integrità strutturale e l'affidabilità del sistema.

- Garantire un supporto uniforme lungo tutta la lunghezza del tubo per evitare cedimenti o concentrazioni di sollecitazioni.

- Utilizzare solventi, tecniche di fusione o raccordi meccanici adeguati per ottenere giunti senza perdite.

- Evitare curve strette; utilizzare curve graduali o raccordi a gomito per ridurre lo stress.

Compatibilità chimica

I tubi di plastica possono entrare in contatto con sostanze chimiche presenti nell'acqua, nei fluidi industriali o nel suolo. La resistenza chimica dipende dal materiale del tubo e dalla temperatura. L'esposizione a sostanze chimiche incompatibili può causare rigonfiamenti, screpolature o deterioramento, con conseguenti perdite o riduzione della resistenza. La selezione di materiali compatibili con i fluidi e le condizioni ambientali previsti è essenziale per un funzionamento sicuro e affidabile.

Esposizione ai raggi UV ed ambientale

I tubi in plastica esposti alla luce solare possono subire una degradazione UV, con conseguente scolorimento, infragilimento superficiale e proprietà meccaniche ridotte. La maggior parte dei tubi in PVC e HDPE sono stabilizzati con inibitori UV o devono essere protetti con rivestimenti o interrati. Inoltre, temperature estreme, cicli di gelo-disgelo e terreni aggressivi possono avere un impatto sui tubi di plastica interrati. Una selezione, una protezione e un isolamento adeguati mitigano questi effetti.

Manutenzione e ispezione

L'ispezione e la manutenzione regolari migliorano le prestazioni dei tubi in plastica. I controlli periodici per individuare eventuali perdite, deformazioni o integrità dei giunti, nonché la pulizia per evitare intasamenti, garantiscono la funzionalità a lungo termine. Il monitoraggio della pressione, delle portate e delle condizioni ambientali aiuta a identificare potenziali problemi prima che si verifichi un guasto.

- Ispezioni visive per individuare crepe, deformazioni o scolorimento.

- Test di pressione a intervalli consigliati per verificare l'integrità strutturale.

- Monitoraggio del flusso e della composizione chimica per prevenire corrosione o danni chimici.

Tabella di riferimento rapido: proprietà dei materiali e fattori di prestazione

La tabella seguente riassume i materiali comuni dei tubi in plastica e i fattori chiave che ne influenzano le prestazioni nelle applicazioni industriali e residenziali:

| Materiale | Limite di forza e temperatura | Resistenza chimica e ambientale | Applicazioni tipiche |

| PVC | Moderato, fino a 60°C | Buono per acqua e prodotti chimici delicati | Impianto idraulico dell'acqua fredda, drenaggio |

| CPVC | Alta, fino a 90°C | Resistente all'acqua calda e ai prodotti chimici | Fornitura di acqua calda, fluidi industriali |

| HDPE | Moderato, flessibile, fino a 60°C | Eccellente per prodotti chimici e impatti | Gasdotti, approvvigionamento idrico, fluidi industriali |

| PEX | Flessibile, fino a 95°C | Resistente al cloro e alle incrostazioni | Impianto idraulico, riscaldamento radiante |

Conclusione: ottimizzazione delle prestazioni dei tubi in plastica

Le prestazioni dei tubi in plastica sono determinate dalla selezione del materiale, dalle condizioni termiche e di pressione, dalla compatibilità chimica, dalla qualità dell'installazione e dalla manutenzione continua. Comprendendo questi fattori e applicando le migliori pratiche, ingegneri e appaltatori possono garantire sistemi di tubazioni affidabili, duraturi e sicuri per applicazioni residenziali, commerciali e industriali. Una pianificazione attenta e un'installazione corretta non solo prolungano la durata dei tubi in plastica, ma riducono anche i rischi operativi e i costi di manutenzione.

Prodotti consigliati

-

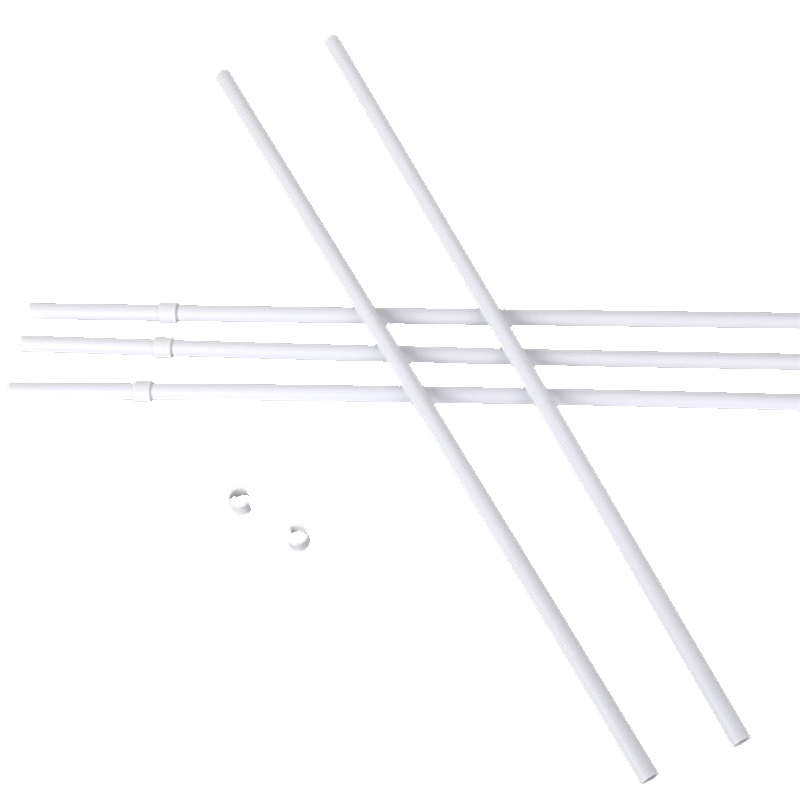

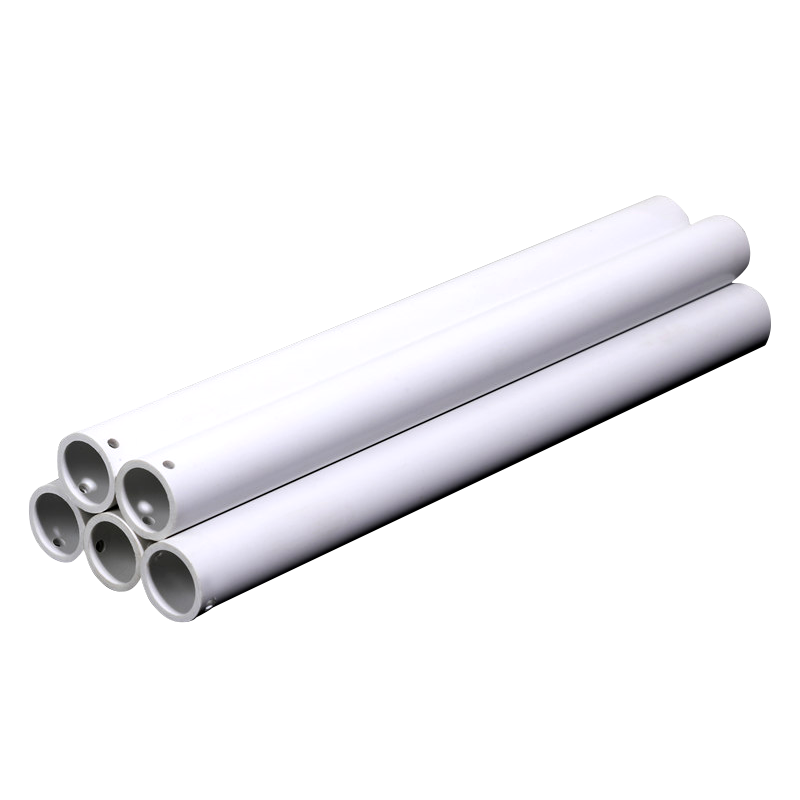

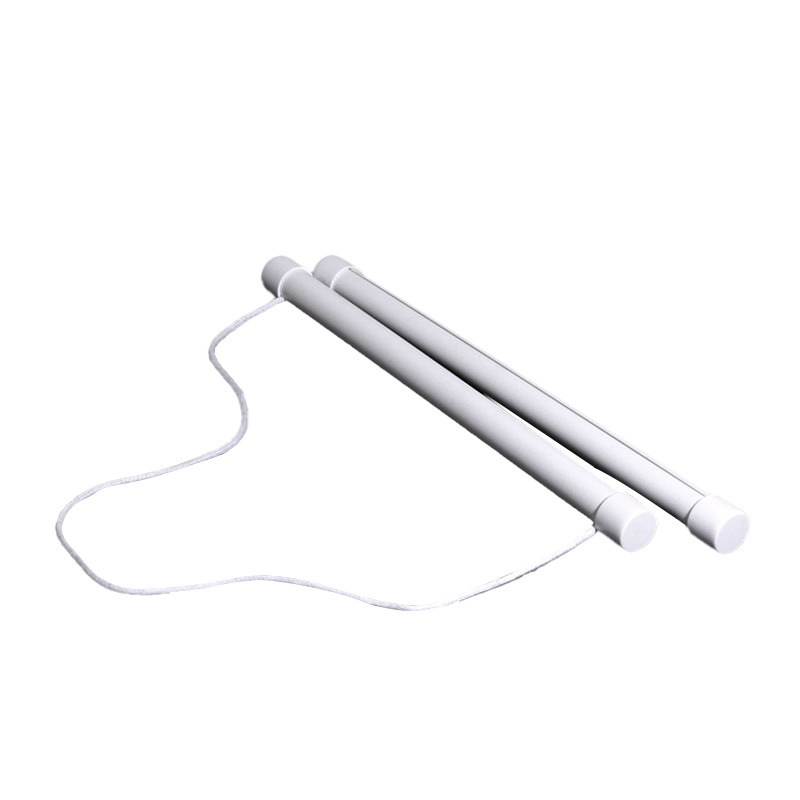

2023 Nuovo tubo di plastica a buon mercato più colori e dimensioni flagpole ondeggiano a mano personalizzata

-

Materiale in PVC personalizzato all'ingrosso Flagpole Desktop interno WavingPole

-

Dimensione personalizzabile Logo personalizzato Plastics WavingPole Flagpole Big Pvc

-

Plastics Waving Flagpole Factory Direct Direct Custom Wholesale PVC PIPLE PIPI

-

Flagpole di sicurezza per installazione facile e facile PVC China Factory WavingPole

-

Nuovo popolare prodotto trasparente PVC Flagpole Dimensioni personalizzate Flagpole ondeggianti

-

2023 Placpole ad ondeggiatura di alta qualità che ondeggiano bandiera grande o piccola dimensione di bandiera personalizzata

-

Promozione rapida promozione in fabbrica flagpole all'ingrosso pipa in PVC WavingPole

-

2023 Desaggio personalizzato che sventola la banco di bandiera White Plole per esterni

-

Vendita all'ingrosso 2023 Vendita calda usata Flagpole Peso Pvc personalizzato Wating Flagpole

-

Prodotti all'ingrosso a buon mercato a buon mercato che ondeggiano flagpole sezioni più nuove flagpole

-

Vendita calda a buon mercato all'ingrosso di alta qualità a buon mercato.

+86-0573-88528475

+86-0573-88528475